- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

제조의 미래 선도: PEEK 및 PEI(ULTEM)가 산업용 3D 프린팅 환경을 어떻게 재편하고 있는지에 대한 Visa의 분석

2025-11-03

전통적인 인식에서 3D 프린팅은 여전히 프로토타입 검증 및 개념 모델과 밀접하게 연관되어 있을 수 있습니다. 그러나 재료 과학의 급속한 발전으로 산업용 등급 3D 프린팅은 더 이상 단순히 "신속한 프로토타이핑"을 위한 도구가 아니라 "직접 디지털 제조"를 위한 강력한 엔진으로 진화했습니다. 이러한 변화에서 폴리에테르에테르케톤(PEEK) 및 폴리에테르이미드(PEI, 브랜드명 ULTEM)와 같은 최고급 특수 엔지니어링 플라스틱은 대체할 수 없는 중요한 역할을 하고 있습니다.

고성능 엔지니어링 플라스틱 분야의 경험이 풍부한 서비스 제공업체인 Shanghai Visa Plastics S&T CO., LTD. 적층 제조에 이러한 첨단 소재의 적용과 개발을 지속적으로 모니터링하고 촉진합니다. 우리는 PEEK와 PEI의 긴밀한 통합이 항공우주, 의료, 전자와 같은 고급 산업에서 전례 없는 설계 및 제조 가능성을 열어주고 있다고 믿습니다.

I. 성능 한계 확장: 왜 PEEK와 PEI인가?

산업용 등급 3D 프린팅은 재료에 대한 요구 사항이 매우 엄격하여 프린팅 프로세스에 적응할 뿐만 아니라 프린팅 후 가혹한 작업 조건을 견딜 수 있을 만큼 견고한 기계적, 열적, 화학적 특성을 보유해야 합니다.

PEEK: 피라미드 꼭대기에 있는 만능 제품

탁월한 고온 저항: 최대 260°C의 연속 사용 온도로 항공우주 및 자동차 엔진실의 고온 환경을 견딜 수 있습니다.

놀라운 기계적 강도: 무게 대비 강도 비율이 많은 금속 재료의 강도를 훨씬 초과하므로 경량 응용 분야에 이상적인 선택입니다.

우수한 내화학성과 고유의 난연성을 가지고 있습니다.

뛰어난 생체 적합성: 3D 프린팅 의료용 임플란트(예: 뼈 대체품)에 매우 적합합니다.

PEI(ULTEM): 안전과 안정성의 믿을 수 있는 기둥

높은 강도와 강성: 높은 온도에서도 우수한 기계적 특성을 유지합니다.

고유의 높은 난연성(UL94 V-0)과 낮은 연기 방출로 항공우주 내장 부품 및 전자 부품의 필수 소재입니다.

우수한 유전 강도 및 내화학성.

II. 실제 응용 프로그램: "가능한 것"에서 "필수적인 것"까지

이러한 탁월한 특성을 활용하여 산업용 등급 3D 프린팅에 PEEK 및 PEI를 적용하는 것은 실험에서 대규모 생산으로 전환되고 있습니다.

항공우주: 경량화와 규정 준수의 완벽한 조화

ULTEM 9085 수지로 인쇄된 항공기 객실 브래킷 및 공기 덕트와 같은 구성 요소는 엄격한 FST(인화성, 연기, 독성) 표준을 충족할 뿐만 아니라 복잡한 토폴로지 최적화 구조를 통해 상당한 중량 감소를 달성합니다.

PEEK 소재는 드론 부품 및 위성 부품 제조에 사용되며, 높은 강도와 우주 환경에 대한 저항성으로 임무 신뢰성을 보장합니다.

건강 관리: 맞춤형 의학의 기초

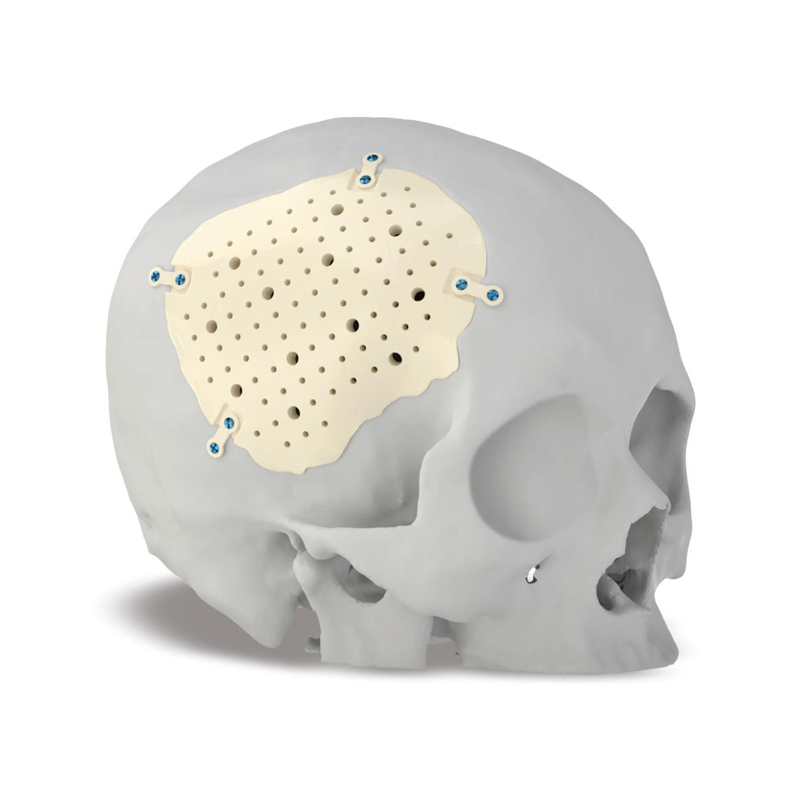

PEEK는 맞춤형 뼈 맞춤 임플란트(예: 두개골 복구 플레이트, 안면 뼈 임플란트)를 생산하는 데 이상적인 소재입니다. 3D 프린팅 기술은 환자의 해부학적 구조를 정확하게 복제할 수 있으며, PEEK는 뼈와 일치하는 계수와 우수한 생체 적합성을 제공하여 수술 결과와 환자 회복을 크게 향상시킵니다.

수술 가이드 및 멸균 트레이와 같은 의료 도구는 내구성과 반복 가능한 멸균성을 보장하기 위해 점점 더 고성능 소재로 인쇄되고 있습니다.

자동차 및 산업 제조: 소량, 고성능 부품의 신속한 공급

경주용 자동차, 고급 스포츠카 또는 특수 차량의 경우 PEEK로 인쇄된 고온 저항 센서 브래킷 및 변속기 구성 요소를 사용하면 신속한 반복과 소규모 배치 맞춤 생산이 가능합니다.

반도체 산업에서 플라즈마 및 초청정 환경을 견뎌야 하는 고정 장치와 척은 3D 프린팅된 PEEK 및 PEI 부품으로 완벽하게 처리됩니다.