- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

"플라스틱 골드" PPS 디코딩: 최고의 성능이 고급 제조의 경계를 재정의하는 방법

극한의 성능을 끊임없이 추구하는 현대 산업계에서 '플라스틱 금'이라 불리는 소재는 빠르게 질주하는 차량과 날아오르는 항공기부터 정밀 전자 기기에 이르기까지 조용히 혁신을 주도하고 있습니다. 이 재료는 폴리페닐렌 설파이드(PPS)입니다. 외부 재료 과학에 이름이 생소할 수도 있지만, PPS가 부여하는 탁월한 특성은 전통적인 금속 및 기타 플라스틱이 도달할 수 없는 응용 문제를 해결하여 고급 제조에 없어서는 안 될 핵심 재료가 됩니다.

PPS: 고성능 엔지니어링 플라스틱의 왕

PPS란 정확히 무엇인가요? 반결정질의 고성능 열가소성 엔지니어링 플라스틱입니다. 간단히 말해서, 분자 구조는 매우 안정적이어서 일련의 놀라운 고유 특성을 직접 생성합니다.

• 뛰어난 내열성: 220°C 이상의 온도에서 연속 사용이 가능하고 260°C 이상의 단기 노출에도 견딜 수 있어 대부분의 범용 플라스틱보다 훨씬 뛰어납니다.

• 우수한 내화학성: 폴리테트라플루오로에틸렌(PTFE)에 이어 두 번째로 산, 알칼리, 유기 용제 등에 대한 저항성을 보유하여 "부식 저항 챔피언"이라는 칭호를 얻었습니다.

• 고유한 난연성 및 안전성: 난연제를 첨가하지 않고도 UL94 V-0 등급(가장 엄격한 난연성 표준 중 하나)을 달성할 수 있어 본질적으로 높은 안전성을 제공합니다.

• 뛰어난 치수 안정성 및 기계적 강도: 높은 강성과 우수한 특성으로 고온 및 저온에서 치수 변화가 최소화됩니다.

• 뛰어난 전기 절연성: 고온, 고습 환경에서도 안정적인 전기적 성능을 유지합니다.

PPS가 매우 엄격한 자재 요구 사항이 있는 영역에 진출하고 쉽게 수행할 수 있게 해주는 것은 이러한 "비장의 카드 속성"의 조합입니다.

PPS의 3대 격전지: 자동차, 전자전기, 산업

1. 자동차: 경량화 및 전기화를 가능하게 하는 핵심 요소

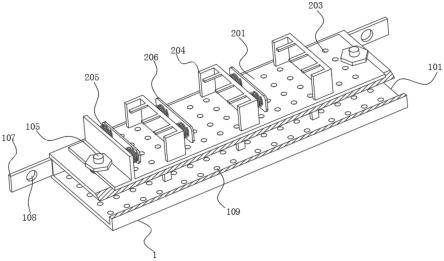

자동차의 '경량화'와 '전동화'의 물결 속에서 PPS는 중요한 역할을 합니다. 고온 저항, 내유성 및 치수 정밀도가 필요한 중요한 부품을 제조하기 위해 점차적으로 금속과 기존 플라스틱을 대체하고 있습니다.

• 엔진 베이 구성 요소: 터보차저 흡입 파이프, 엔진 냉각 시스템 부품, 오일 펌프 하우징 등은 엔진실의 지속적인 고온과 오일 노출을 견뎌야 합니다.

• 변속기 및 제동 시스템: 센서 부품, 변속기 모듈, ABS 브레이크 시스템 부품, 고하중에서 재료 안정성과 신뢰성이 요구됩니다.

• 신에너지 자동차 핵심: 전기자동차에서는 전기절연성, 내열성이 우수하여 배터리 모듈 브라켓, 커넥터, 모터 절연 부품 등에 널리 사용되는 PPS는 시스템의 안전성을 확보합니다.

2. 전자·전기: 정밀도와 안전의 수호자

소형화되고 통합된 전자 제품 세계에서 PPS는 고급 구조 부품 제조에 이상적인 선택입니다.

• 표면 실장 기술(SMT): 치수 안정성과 리플로우 솔더링 온도(순간적으로 260°C 이상)에 대한 내성 덕분에 SMT 커넥터, 칩 소켓 및 코일 보빈을 위한 최고의 소재 중 하나로 솔더링 중 변형을 방지합니다.

• 열악한 환경을 위한 기기: 고급 다리미, 전자레인지, 히터 등의 발열체 브래킷 및 하우징에 사용되어 장기간 열 노출 시 안전성을 보장합니다.

• 전기 절연: 고전압 소켓, 변압기 보빈, 스위치 부품 등을 제조하여 전기 안전을 보장합니다.

3. 산업 및 화학: 가혹한 환경의 정복자

화학 처리, 환경 보호 및 에너지와 같은 산업 분야에서 PPS는 강한 부식, 높은 마모 및 지속적인 고온이라는 극심한 문제에 직면해 있습니다.

• 화학적 부식 방지: 다양한 부식성 매체를 처리하는 펌프 하우징, 임펠러, 밸브 라이닝, 파이프, 필터 등을 만드는 데 사용되며 수명은 일반 금속보다 훨씬 뛰어납니다.

• 에너지 절약 및 환경 보호: 배연 탈황(FGD) 시스템 및 폐수 처리 장비에서 PPS 섬유 또는 복합재는 고온 및 산/알칼리 부식에 강한 필터 백을 만드는 데 사용되며 백하우스 집진 기술의 핵심 필터 매체를 형성합니다.

• 정밀기기 : 반복적인 고온 멸균이 필요한 의료기기 부품, 정밀기기 기어, 구조부품 제조에 사용됩니다.

애플리케이션 활성화: 단순한 물질이 아닌 통합 솔루션

PPS의 탁월한 성능은 기본이지만, 이를 고객이 신뢰할 수 있는 부품으로 전환하려면 소재 수정부터 성형 제조까지 전 과정의 기술 역량이 필요합니다.

• 재료 수정의 예술: 순수한 PPS 수지는 자르지 않은 옥과 같습니다. 강화(유리 섬유, 탄소 섬유 추가), 강화, 충진 및 합금화와 같은 수정 기술을 통해 기계적 강도, 내충격성, 열 전도성, 내마모성 또는 전도성을 방향적으로 향상시켜 매우 다양한 특정 응용 시나리오에 적응할 수 있습니다.

• 정밀 성형의 과제: PPS의 결정성 특성은 성형 중 수축을 낮고 제어 가능하게 하여 고정밀 부품 생산을 촉진합니다. 그러나 높은 융점과 낮은 용융 점도로 인해 금형 설계 및 사출 성형 공정에 대한 요구가 높아집니다. 전문적인 금형 온도 제어, 합리적인 게이트 설계, 재료 건조에 대한 엄격한 요구 사항은 부품 성능과 표면 품질을 보장하는 데 중요합니다.

미래가 여기에 있습니다: PPS 혁신 프론티어

PPS의 적용 환경은 계속 확장되고 있습니다. 5G 통신과 같은 산업의 급속한 발전으로. AIoT와 항공우주, 재료는 더 높은 주파수, 더 나은 내후성 및 더 큰 통합에 대한 요구에 직면해 있습니다. 예를 들어:

• 5G/6G 통신: 유전 손실이 낮은 수정된 PPS를 사용하여 고주파, 고속 커넥터 및 기지국 안테나 부품을 제조할 수 있습니다.

• 지속 가능한 개발: 바이오 기반 또는 재활용 가능한 PPS 복합재에 대한 연구는 녹색 제조에 대한 세계적인 요구에 부응하고 있습니다.

• 더욱 뛰어난 성능: 나노 기술과 같은 변형을 통해 더 높은 열 전도성, 더 낮은 마모 또는 더 나은 전자파 차폐 기능을 갖춘 차세대 PPS 복합 재료를 탐색합니다.

어떤 의미에서 PPS의 응용 역사는 끊임없이 성능 한계에 도전하고 더 나은 솔루션을 모색하는 현대 산업의 축소판입니다. 이는 단순한 차가운 화학 중합체 그 이상입니다. 이는 엔지니어가 설계를 구현하고 기술적 병목 현상을 극복할 수 있는 강력한 도구입니다. PPS를 선택한다는 것은 종종 더 높은 신뢰성, 더 긴 서비스 수명, 더 나은 전반적인 비용 효율성 및 치열한 시장 경쟁에서 한 발 앞서 나갈 수 있는 잠재력을 선택한다는 것을 의미합니다.