- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

이 기사를 읽은 후에는 자체 윤활 내마모성 재료를 쉽게 선택할 수 있습니다!

2025-06-12

왜 우리는 자기 윤활 플라스틱이 필요한가?

기계적 구성 요소의 마찰과 마모는 항상 핵심적인 과제였습니다. 외부 윤활제에 의존하는 전통적인 마찰 감소 방법은 먼지의 오일 흡착, 고온 환경의 고장, 높은 유지 보수 비용 등과 같은 고유 한 결함이있을뿐만 아니라 극도의 작동 조건 하에서 장기 안정성 요구 사항을 충족시키는 데 어려움을 겪고 있습니다. 자체 윤활성 플라스틱 재료의 탄생은이 통증 지점에 대한 혁신적인 솔루션입니다. PTFE, 흑연, 몰리브덴 이황화 또는 분자 구조 설계와 같은 내장형 고체 윤활제를 통해,이 유형의 물질은 외부 윤활없이 달성 할 수있는 "자체 윤활 유전자"가 부여됩니다.

✅ 초저 마찰 계수 (0.050.2, 얼음 슬라이딩 특성에 가깝습니다)

Super 내마모성 (금속 베어링보다 수명이 35 배)

✅ 상당한 진동 및 소음 감소 (1020 데시벨의 노이즈 감소)

✅ 유지 보수가 없음 (특히 고온 및 저온, 진공 등과 같은 극한 환경에 적합).

자체 윤활 성능의 과학을 발견하십시오

The outstanding performance of self-lubricating plastics is the result of interdisciplinary innovation in materials science and tribology:

1. 마찰과 마모를위한 이중 보호 메커니즘

슬라이딩 마모 제어 : 재료가 금속 표면에 비해 움직일 때, 내장 윤활유는 접촉 인터페이스에서 나노 규모의 "전송 필름"을 형성하여 직접 마찰을 분리하기 위해 보이지 않는 "보호 방패"역할을합니다.

연마성 내마모성 : 탄소 섬유 및 유리 섬유와 같은 고강도 강화 단계는 재료 내부의 "바디 갑옷"과 같으며, 흠집과 거친 표면이나 자갈의 침식을 효과적으로 차단합니다.

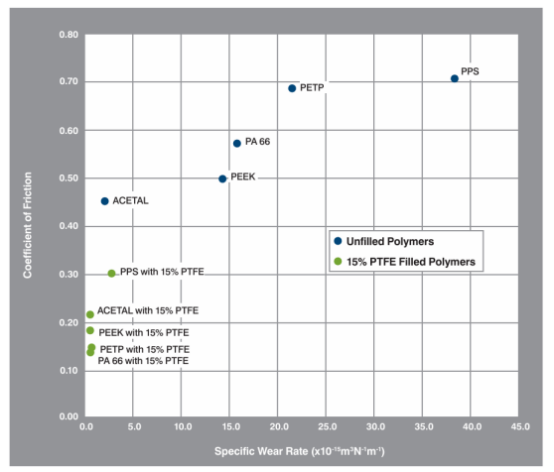

주요 성능 매개 변수 분석 :

마모 계수 k :

◦ 핵심 실험실 메트릭 : 0.1 × 10 ¹⁰ k 값 감소는 구성 요소 수명의 1.5 배 증가와 관련이 있습니다.

◦ 실제 전투 공식 : 마모량 = k × 압력 × 속도 × 시간 (예 : PA66 30% 유리 섬유 대 UHMWPE, k 값 0.46 vs 0.05, 동일한 근무 조건에서의 수명 차이는 9 배입니다!)

PV 한계 값 : 재료의 하중 기반 용량의 "천장"

퍼포먼스 킹 : 엿보기 탄소 섬유 (13 MPa · m/s, 항공 우주 베어링 스틸과 비슷한)

최고 가격/성능 비율 : PA66 PTFE (3.3 MPa · m/s, 금속 비용의 1/3에 불과)

Extreme Environment Expert : PI (1.8 MPa · M/S, 300 ° C 고온 안정 작동)

2. 윤활제의 상승적 메커니즘

PTFE (Polytetrafluoroethylene) : 0.1 미크론 입자는 0.05의 낮은 마찰 계수로 표면에 "분자 규모 스케이팅 층"을 만듭니다.

Molybdenum Disulfide (MOSAT) : 고온 환경에서 안정적인 윤활 성능, 특히 자동차 엔진과 같은 고 부하 시나리오에 적합합니다.

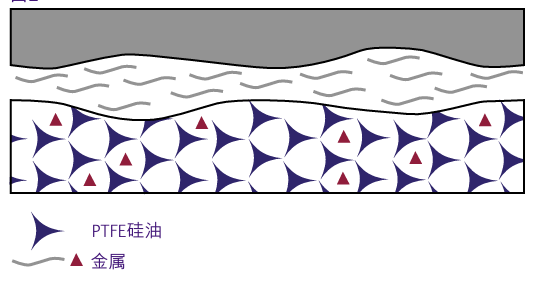

실리콘 오일 PTFE 복합 시스템 : 실리콘 오일은 표면으로 빠르게 이동하여 윤활 필름을 형성하여 장비의 런인 기간을 크게 단축하고 "스타트 업에서의 윤활"을 실현합니다.

다차원 성능 보증 시스템

자체 윤활 플라스틱의 안정적인 성능은 물질 제형, 성형 공정 및 구조 설계의 정확한 조정에 달려 있습니다. 분자 사슬 방향 제어에서 향상된 위상 분산 기술에 이르기까지 모든 링크는 마련된 시뮬레이션 및 엄격한 작업 조건 테스트를 거쳤습니다.

크로스 도메인 응용 프로그램 영역

1. 산업 장면 혁신

기계 공학 : 섬유 기계를위한 침묵 베어링 및 워터 미터 용 유지 보수가없는 기어, 서비스 수명은 5 배 이상 증가합니다.

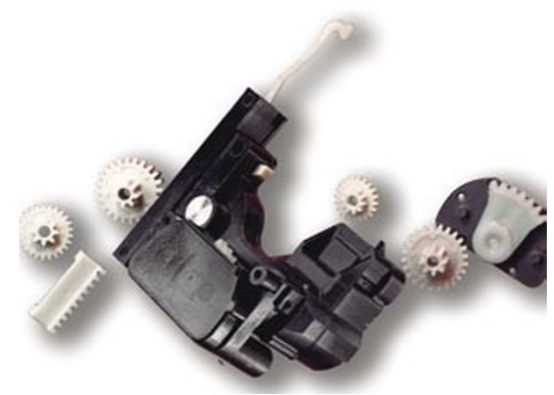

자동차 산업 : 120 ° C 석유 환경에서 안정적으로 작동하는 엔진 개스킷은 도어 잠금의 비정상적인 소음을 완전히 제거합니다.

2. 고급 제조 혁신

항공 우주 : 위성 태양 전지판의 힌지는 PEEK PTFE 재료로 만들어졌으며, 이는 180 ° C ~ 260 ° C의 극한 온도 차이에서 부드러운 회전을 유지합니다 (Peek 기반 재료는 최대 온도 260 ° C를 견딜 수 있습니다).

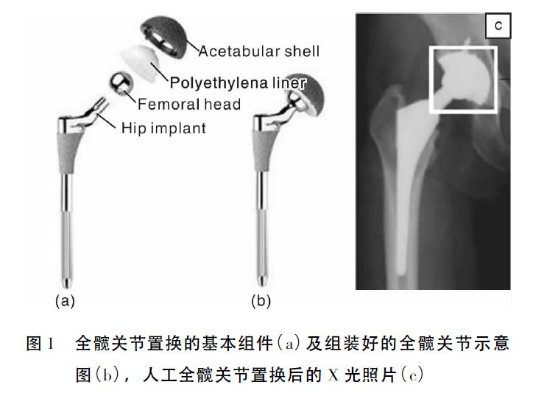

생물 의학 : UHMWPE 인공 관절 재료, 마찰 계수 0.02, 임상 서비스 수명 20 년 이상

미래의 기술 진화의 방향

재료 수정 기술의 반복으로, 새로운 세대의 자체 윤활 플라스틱은 극단적 인 장면에 도전하고 있습니다.

초고 온도 윤활 : 폴리 벤즈 이미 다졸 (PBI) 재료는 400 ° C의 온도 저항 한계를 통해 분해되며 에어로 엔진의 핵심 구성 요소를 목표로합니다.

우주 등급 보호 : 그래 핀 강화 복합재는 우주 광선과 마이크로 테오 라이트에 저항합니다

생분해 성 윤활 : 이식 가능한 의료 기기의 생분해 성 물질, 수술 후 완전 생체 흡수성

자체 윤활성 플라스틱 재료의 출현은 기계적 부품의 마련된 특성을 재정의 할뿐만 아니라 녹색 제조 및 지능형 유지 보수 분야에서 새로운 경로를 열어줍니다. 산업 생산 라인에서 항공 우주 장비, 차량에서 인간 장기에 이르기까지, 재료 과학 및 공학적 지혜를 통합하는이 "보이지 않는 기술"은 전 세계 제조 산업이 낮은 에너지 소비, 오랜 수명 및 유지 보수의 특성으로보다 효율적이고 지능적이며 지속 가능한 것으로 조용히 촉진하고 있습니다. 미래에는 나노 윤활 기술 및 자체 치유 재료와 같은 최첨단 필드의 돌파구가있는 기계 시스템은 진정으로 "제로 마찰"시대를 안내 할 수 있습니다.